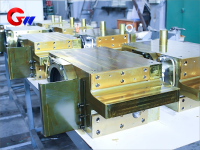

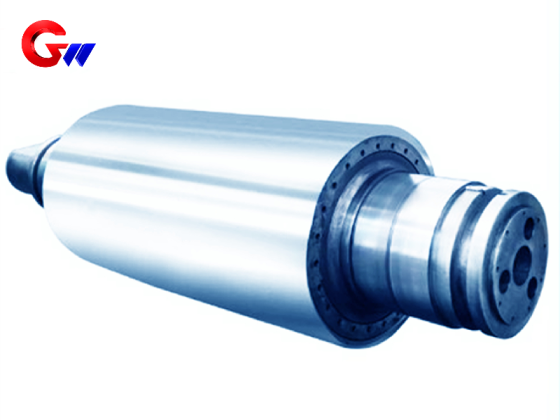

Mașină de laminare la cald de operare cu role de lucru laterală laminare bloc arbore

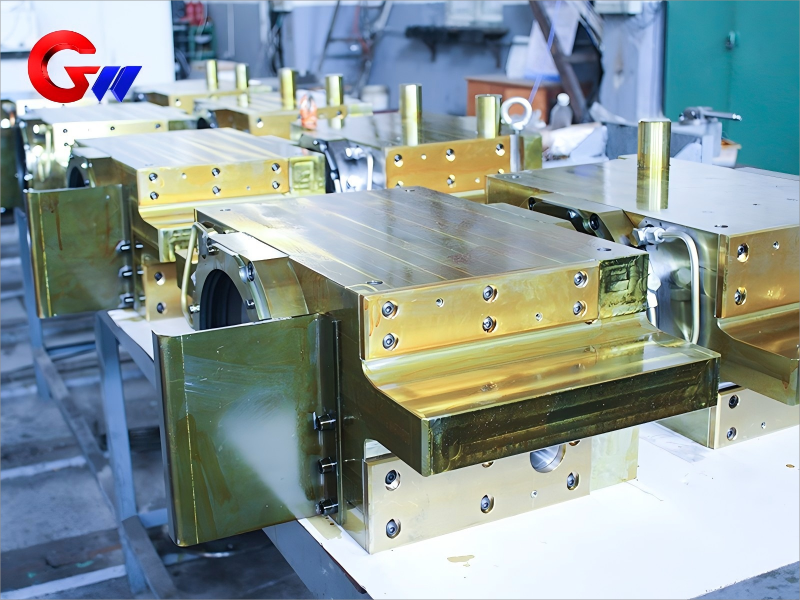

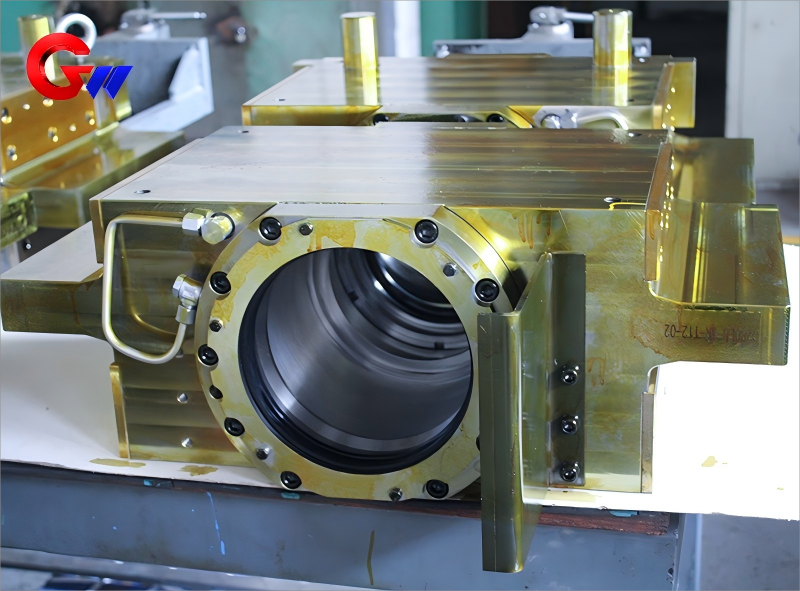

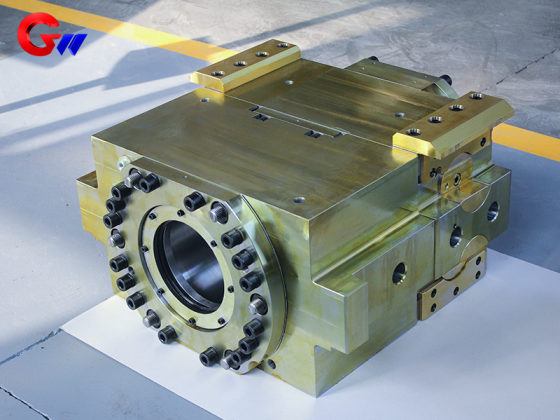

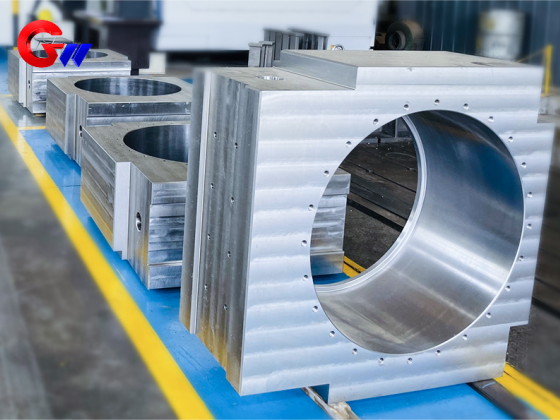

Compania noastră are un centru de prelucrare cu cinci axe DMG DMF1800 * 600, un centru de prelucrare orizontal, un centru de prelucrare vertical, un centru de prelucrare cu portic și o inspecție de înaltă precizie cu trei coordonate.

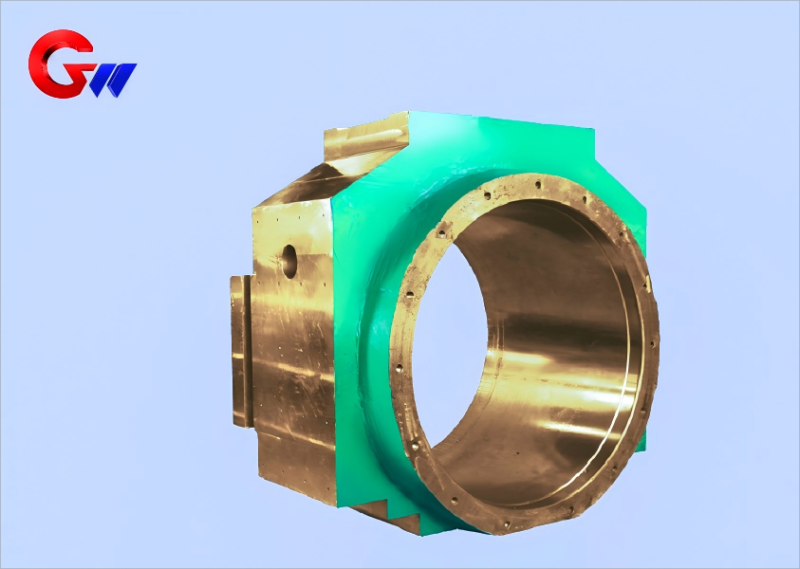

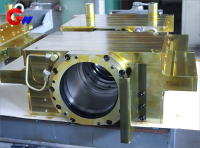

Blocul de arbore al laminatorului cu role de lucru este unul dintre produsele cheie de precizie GW.

- GW Precision

- Luoyang, China

- Stipularea contractuală

- Capacitatea anuală a bobinei de oțel este de 4000 de bucăți

- informație

Masina de laminare la cald a blocului de arbore a laminatorului cu role laterale de lucru

(Potrivit pentru liniile de producție de laminare la cald de plăci și benzi/secțiuni de oțel)

1、Scenarii de aplicare

1. Funcții de bază

Poziționarea rolelor și transmisia forței:

Menține stabilitatea rolei de lucru sub acțiunea forței de rulare (maximum 30MN) și a forței de îndoire (± 1000kN)

Îndurați sarcina de impact instantanee a oțelului care mușcă (coeficient de impact 2,0-3,5)

Management termic:

Lucrând într-un mediu de temperatură de rulare de 400-800 ℃, temperatura instantanee a suprafeței poate ajunge la 300-450 ℃

Necesitatea de a rezista stresului termic periodic (>10 ⁵ cicluri/an)

2. Condiții tipice de lucru ale blocului arborelui morii

Sarcină mecanică: efort de contact Hertz 1000-1500MPa, sarcină de vibrație de torsiune (viteza critică ar trebui să evite viteza de lucru de 1,5-2,5 ori)

Mediu de uzură: particule abrazive de scară de oxid de fier (HV800-1100) + depunere de carbonizare la temperatură înaltă de lubrifiant de rulare

Selectarea materialului și optimizarea blocului de arbore al laminoarelor de lucru

1. Material de bază

Calitatea materialului, avantaje de bază, scenarii aplicabile

50CrMoV rezistență la temperatură înaltă (σ 0,2 ≥ 650MPa la 500 ℃) laminor de plăci late și groase (corp rulou>3m)

Performanță la oboseală la ciclu scăzut (Nf ≥ 5000 de ori la Δ ε t=1%) a benzii de oțel de înaltă rezistență 38CrNiMoV în timpul rulării

Fisurare rezistenta la caldura H13 imbunatatita (conductivitate termica 24W/m · K) otel inoxidabil laminat la cald

2. Tehnologii cheie de întărire

Suprafața de îmbinare a rulmentului:

Călire cu laser (adâncimea stratului de întărire 2-3mm, HRC54-58)

Pulverizare cu plasmă WC-10Co4Cr (porozitate <0,8%)

Zona de conectare filetata: tratament de borizare (strat Fe2B 50-80 μm)

3. Aplicații de materiale inovatoare

Axa funcțională gradient:

Miez: 25Cr2MoV (rezistență ridicată)

Suprafata: Stellite 21 (rezistent la uzura la temperaturi ridicate)

Lipirea prin difuzie prin presare izostatică la cald (HIP)

3. Sistem de tratament termic

Răcire în vid: 1020 ℃ × 3 ore (răcire cu azot)

Călire dublă: 560 ℃× 4h+520 ℃× 6h (răcit cu ulei)

Tratament de stabilizare: Răcire profundă (-120 ℃ × 8 ore) + îmbătrânire (250 ℃ × 24 ore)

4. Întărirea suprafeței

Prelucrare compozită:

Shot peening (rezistență Almen 0,4-0,45 mmN)

Sulfurare ionică (strat FeS 1-2 μm)

Texturare cu laser (Sa=3–5 μm)

*Procese cheie:

Măcinarea la temperatură constantă a poziției rulmentului (lichid de răcire 20 ± 1 ℃)

Prelucrarea electrochimică a filetului de tranziție (precizia unghiului R ± 0,05 mm)*

Parametrii tipici aiBloc de arbore laminoare cu role de lucru

Cerințe pentru indicatorii de parametri

Toleranța diametrului axei de φ 320 ± 0,008 mm

Rata de fluaj la temperaturi ridicate ≤ 1 × 10 ⁻⁷%/h (500 ℃/200MPa)

Accelerația vibrațiilor ≤ 4,5 m/s² (ISO 10816-8)

Durata de viață a acestui arbore într-o laminor la cald este de 2-3 ani (cu o capacitate anuală de laminare de 1,5-2 milioane de tone) și poate fi prelungită la 5 ani folosind materiale gradient. Proporția de eșec la oboseală termică este mai mare de 60%, iar cercetarea și dezvoltarea actuală se concentrează pe acoperirile de barieră termică nanostructurate.